Metóda bezdutinového formovania, alebo odlievania na vypariteľný model je založená na princípe jednorazového modelu, podobne ako je to v prípade vytaviteľného voskového modelu s tým rozdielom, že je zostava modelu po zaformovaní ponechaná vo forme a počas odlievania formy je postupne nahradzovaná roztaveným kovom. Tento proces sa začal uplatňovať v zlievarenstve začiatkom 80. rokov, hoci jeho počiatky siahajú až do konca 50. rokov 20. storočia.

Výroba modelu je prvým krokom v procese výroby odliatku. Na zhotovenie kvalitného vypariteľného modelu sa používa penový polystyrén s nízkou hustotou. Jemné guľôčky tohto materiálu sú fúkané do viacdielnej hliníkovej formy, ktorá je vyhrievaná parou. Polystyrénové guľôčky sú vopred expandované pomocou vákua, pary alebo horúcim vzduchom. Polystyrénový model je replikou budúceho odliatku. Spojením oddelene vyrobených častí modelu sa dajú zostaviť aj také zložité tvary, ktoré by bolo ťažké reprodukovať konvenčnými technikami odlievania. Hotový model je tvorený jedným kusom a je bez jadier. K zostave modelu sa potom pripojí vtoková sústava vyrobená tiež z penového polystyrénu. Na túto zostavu sa nanesie vrstva žiaruvzdornej suspenzie špeciálneho zloženia (vrstva musí byť priepustná pre plyn), a to buď ponorením, oblievaním alebo nástrekom. Po aplikácii trvá istý čas, kým povlak zaschne, potom je už zostava pripravená na odlievanie. Pre kusovú alebo malosériovú výrobu môžu byť časti modelu vyrobené z blokov penového polystyrénu obrábaním, rezaním čepeľou alebo horúcim drôtom a následne zlepené.

Výroba formy – zostava modelu je zasypaná sypkým kremičitým pieskom v jednodielnom formovacom boxe, ktorý je opatrne zhustený vibráciou, aby sa vyplnili všetky dutiny modelu, čím sa vytvorí forma bez jadier alebo úkosov. Účelom piesku je v tomto prípade vystuženie keramickej škrupiny a odvod tepla z odliatku. Obyčajný kremičitý piesok sa môže nahradiť umelo vyrobenými keramickými guľôčkami, ktoré majú oveľa menší a hlavne rovnomerný koeficient tepelnej rozťažnosti, čím sa zvýši presnosť odliatku.

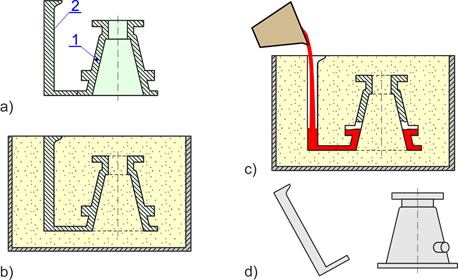

Princíp bezdutinového formovania:

a) zostava modelu z penového polystyrénu, b) zostava modelu zasypaná suchým pieskom, c) odlievanie tekutého kovu na vypariteľný model, d) výsledný odliatok:

1 – model odliatku, 2 – model vtokovej sústavy

Odlievanie formy s vypariteľným modelom sa v podstate nelíši od iných postupov. Roztavený kov sa leje priamo na polystyrénový model, ktorý sa ihneď vyparuje a je nahrádzaný taveninou. Pevnosť formy a tvar jej dutiny sú udržiavané tlakom plynov vznikajúcich pri tepelnej deštrukcii polystyrénu, ako aj kondenzáciou organických látok v kondenzačnej zóne pod povrchom dutiny formy. Významný vplyv na rýchlosť odlievania kovu má rýchlosť odparovania modelu a priedušnosť tenkej žiaruvzdornej vrstvy na polystyrénovom modeli.

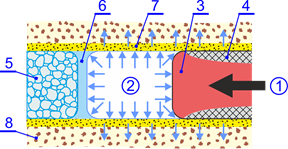

Postup čela roztaveného kovu v dutine po vypariteľnom modeli:

1 – smer plnenia formy roztaveným kovom, 2 – tlak plynu, 3 – roztavený kov, 4 – tuhnúci odliatok, 5 – penový polystyrén, 6 – roztavený polystyrén, 7 – keramický povlak, 8 – suchý piesok