Procesy pravého plynulého odlievania a poloplynulého odlievania sú založené na podobnom princípe. Bežne sa používajú aj alternatívne názvy: pravé kontinuálne a polokontinuálne odlievanie. Oba varianty používajú systém kovovej zlievarenskej formy, ktorá umožňuje, aby roztavený kov vstupoval do formy z jednej strany a stuhnutý kov vychádzal z druhej strany. Hlavný rozdiel spočíva v dĺžke konečného produktu. Dĺžka odliatku vyrobeného pravým kontinuálnym odlievaním je nekonečná, v praxi je obmedzená iba životnosťou formy. Dĺžka odliatku vyrobeného polokontinuálnym spôsobom je obmedzená konštrukciou odlievacieho stroja. Prierez odliatku je pozdĺž jeho dĺžky konštantný v oboch prípadoch a je daný iba rozmermi dutiny použitej formy.

Plynulé odlievanie

Tento proces spočíva v dodávke roztaveného kovu pomocou zlievarenských paniev do medzipanvy – zásobníka tekutej ocele. Medzipanva, ako rezervoár tekutého kovu, umožňuje zásobovať odlievací stroj počas výmeny paniev a pôsobí tak ako dočasný zásobník taveniny. Zároveň vyrovnáva prúdenie kovu a reguluje jeho prívod do formy alebo viacerých foriem. Široký otvor v spodnej časti medzipanvy funguje ako vtok pre špeciálnu, vodou chladenú formu – kryštalizátor, ktorý je vyrobený z medi vysokej čistoty. Na rozdiel od ostatných zlievarenských foriem kryštalizátor umožňuje prietok roztaveného kovu cez otvor na jeho konci účinkom gravitácie. Proces začína zasunutím ťažnej tyče do spodnej časti kryštalizátora, čím sa tento z vonkajšej strany uzavrie. Potom čo nad zátkovou hlavou ťažnej tyče stuhne dostatok kovu tak ako pri konvenčnom odlievaní, ťažná tyč sa pomaly vyťahuje smerom von z kryštalizátora cez kontinuálny odlievací stroj, pričom sa udržujú podmienky pre ustálený stav procesu. Proces pokračuje nepretržite po dobu od niekoľkých hodín až po niekoľko týždňov, keď sa prívod roztavenej ocele zastaví. Celý proces odlievania sa potom musí znovu reštartovať.

Princíp pravého plynulého (kontinuálneho) odlievania:

a) vertikálny systém odlievania, b) horizontálny systém odlievania

1 – panva, 2 – medzipanva, 3 – tekutý kov, 4 – medená, vodou chladená forma, t.j. kryštalizátor, 5 – chladenie vodnou sprchou, 6 – tuhnúca kôra kovu, 7 – tekuté jadro, 8 – predliatok, 9 – oporné a ťažné valce, 10 – chladiaca voda formy, 11 – ponorná výlevka (ochranná odlievacia trubica)

Na konci výrobnej zóny sa stuhnutý predliatok nareže na požadovanú dĺžku odstrihnutím alebo rezacím horákom. Profily sa môžu ďalej postupne spracovať na valcovacích stoliciach, aby sa získali tyče, prúty, predvalky, dosky alebo iné hutnícke polotovary rôznych rozmerov. Odlievacie stroje sú určené na výrobu jedného z nasledovných liatych polotovarov: bloky, sochory (menšie prierezy) alebo bramy (profily oveľa širšie ako je ich hrúbka).

Poloplynulé odlievanie

Dĺžka polokontinuálne odliateho odliatku je fyzicky obmedzená zariadením používaným na vyťahovanie odliatku z kryštalizátora. Polokontinuálne odlievanie používa obvykle vertikálnu konfiguráciu a odlieva sa do šachty. Typický vertikálny spôsob polokontinuálneho odlievania, je často označovaý ako odlievanie s priamym chladením (DC – Direct Chill Casting). Pred samotným procesom odlievania sa k spodnej časti formy prisúva ťahací stôl so zátkovou hlavou. Proces odlievania sa začína, keď je dutina formy s vloženou zátkovou hlavou naplnená taveninou na stanovenú úroveň. Potom ťahací stôl, poháňaný hydraulickým valcom, začne klesať, pričom z kryštalizátora vyťahuje čiastočne stuhnutý sochor. Ako sa tento presúva z kryštalizátora smerom nadol, na jeho povrch sa privádza prúd chladiacej vody kvôli ďalšiemu ochladzovaniu. Proces odlievania končí, keď hydraulický piest dosiahne svoju spodnú polohu. Odobrať zvislý sochor po jeho stuhnutí vyžaduje prerušenie kontinuity procesu odlievania.

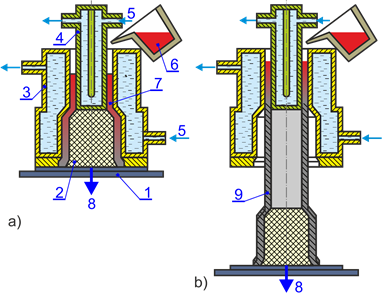

Poloplynulé odlievanie liatinových rúr:

1 – ťahací stôl, 2 – pieskové jadro, 3 – vonkajší kryštalizátor, 4 – vnútorný kryštalizátor, 5 – prívod chladiacej vody, 6 – odlievanie kovu, 7 – tuhnúci kov,

8 – smer pohybu ťahacieho stola, 9 – priebežne odlievaný odliatok

Poloplynulé odlievanie liatinových rúr:

1 – ťahací stôl, 2 – pieskové jadro, 3 – vonkajší kryštalizátor, 4 – vnútorný kryštalizátor,

5 – prívod chladiacej vody, 6 – odlievanie kovu, 7 – tuhnúci kov,

8 – smer pohybu ťahacieho stola, 9 – priebežne odlievaný odliatok